易熔合金模具

近百年在国内外已研制出数百种不同配方,不同熔点,不同性能,不同用途的低熔点合金材料和锌合金材料,但真正将这种材料用在模具制作中,则是近几 十年的事情.我国从60年代开始,上述合金首先在一些军工部门的兵器生产中得到了大量的应用。

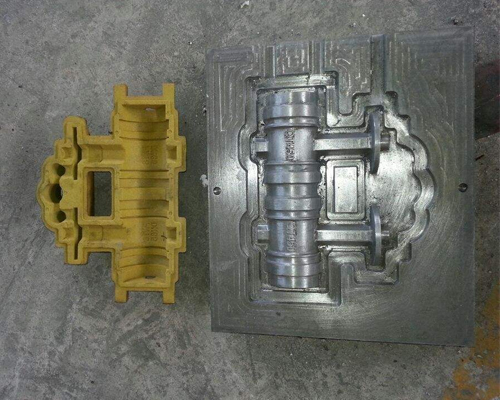

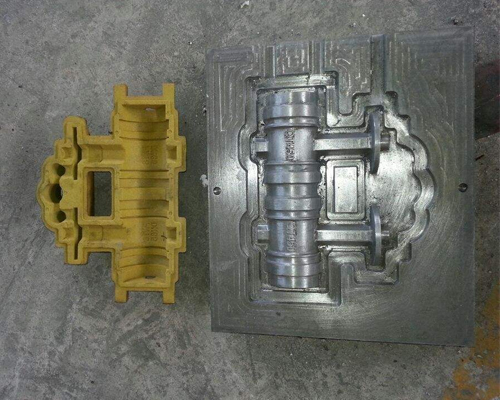

使用熔点在100℃上下的合金,以铸造代替机加工的办法所制造的模具,叫作易熔合金模具,易熔合金模具成型方法,是一种先进的、快速模具成型新工艺,将易熔合金在压机上的熔箱内熔化,沉入样模,一次铸出凸模,凹模,甚至压边圈,模具无需进行机械加工,即可压制产品件,称之为自铸式低熔点合金模具(也称机上铸模),这项新工艺与常规模具制造比较,具有工艺简单,周期短,成本低,节省大量的机械加工设备和模具钢材,合金材料可以反复使用,铸模后模具间隙无需调整,并可大大缩小模具储存库等优点,易熔合金模具适用于各行各业的薄板拉伸,成形和弯曲件的生产。

使用熔点在100℃上下的合金,以铸造代替机加工的办法所制造的模具,叫作易熔合金模具,易熔合金模具成型方法,是一种先进的、快速模具成型新工艺,将易熔合金在压机上的熔箱内熔化,沉入样模,一次铸出凸模,凹模,甚至压边圈,模具无需进行机械加工,即可压制产品件,称之为自铸式低熔点合金模具(也称机上铸模),这项新工艺与常规模具制造比较,具有工艺简单,周期短,成本低,节省大量的机械加工设备和模具钢材,合金材料可以反复使用,铸模后模具间隙无需调整,并可大大缩小模具储存库等优点,易熔合金模具适用于各行各业的薄板拉伸,成形和弯曲件的生产。

易熔合金摸特点如下:

1.易熔合金具有熔点低、有一定强度、与钢铁不粘、浇铸后有冷胀性等特性,利用这种特性,铸出凸、凹模及压边圈,能确保其几何形状及尺寸精度。

2.易熔合金的凸、凹模是浇铸而成的,一般不需精加工,可以大大缩短模具的制造周期。

3.易熔合金的凸、凹模及压边圈用完后可重新熔铸使用而性能稳定不变,可代替多套钢制的凸、凹模,节省优质钢材,减少钢模存放所占的生产面积。

4.易熔合金模简化了设计工作,故适用于新产品试制和小批量生产。这种技术对薄板、大型覆盖件模具制造尤为合适。例如,铸造一副大型覆盖件拉深成形模,铸模时间只需10多个小时。

铸模方式

1.自铸模

把熔箱内的合金熔化,浸放样件和凸模连接板,待合金冷却后分模,样件将合金分隔成凸模和凹模,这种铸模工艺称为自铸模。如自铸模在压力机上进行,称为机上自铸模:如在压力机外进行,称为机下自铸模。大型薄板件拉深成形模,多采用机上或机下自铸模。

2.浇铸模

把样件和其他零部件预先安装调整好,再将熔化的合金浇入熔箱内,合金冷却后分模,样件将合金分隔成凸模和凹模,这种铸模工艺称为浇铸模,也可称为铸模,浇铸可在压力机上或压力机下进行,称机上浇铸模或机下浇铸模。